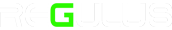

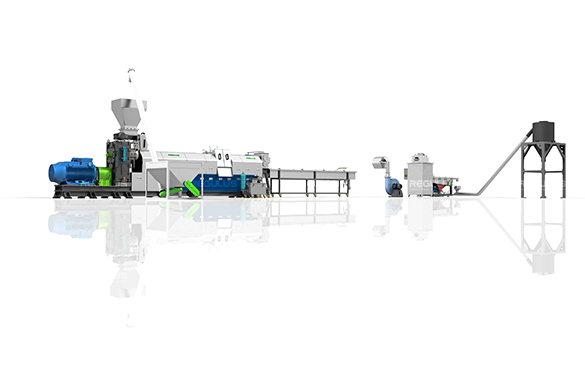

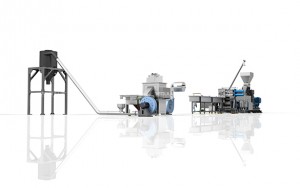

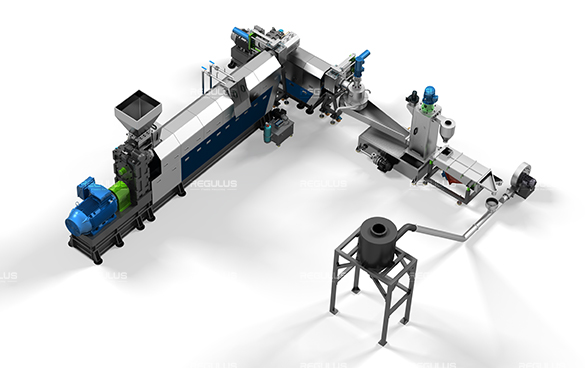

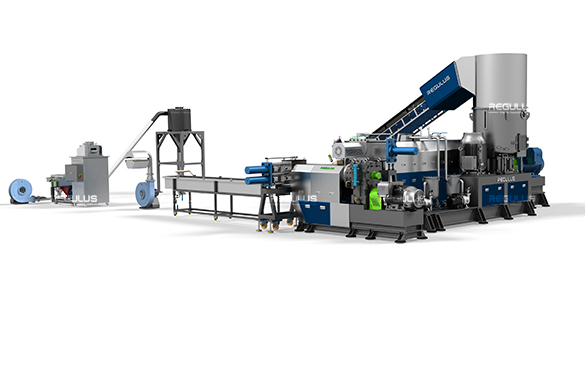

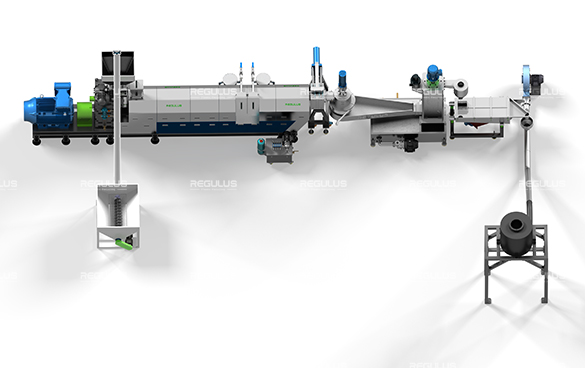

Ligne de production de granulation de refroidissement à vis à vis à vis à vis

Caractéristiques

| Matériel recyclé cible | HDPE, LDPE, PP, BOPP, CPP, OPP, PA, PC, PS, PU, ABS | |||||

| Composition du système | Chargeur à vis, extrudeuse à vis unique, filtration d'abord, dégazage à l'aspirateur, granulés, dispositif de refroidissement à l'eau, section de déshydratation, ventilateur, convoyeur, silo produit | |||||

| Matériau de vis | 38Crmoala (SACM-645), bimétal (facultatif) | |||||

| L / D de vis | 28/1, 30/1, 33/1, (selon les caractéristiques du recyclage) | |||||

| Radiateur de baril | Chauffage en céramique ou radiateur lointain | |||||

| Refroidissement du baril | Refroidissement à l'air des ventilateurs à travers des soufflantes | |||||

| Type de granule | Broupeau d'eau à eau / ponts à eau pétillants / sous-marins granulés | |||||

| Services techniques | Conception du projet, construction d'usine, installation et recommandations, Commission | |||||

| Modèle de machine | L / D | Extrudeuse à vis unique | ||||

| Diamètre de la vis | Moteur extrudeur | Capacité de sortie | ||||

| (mm) | (KW) | (kg / h) | ||||

| Xy100 | 100 | 33 | 75-90 | 200-300 | ||

| Xy120 | 120 | 33 | 90-110 | 250-400 | ||

| Xy130 | 130 | 33 | 132 | 450-550 | ||

| Xy160 | 160 | 33 | 160-200 | 550-850 | ||

| Xy180 | 180 | 33 | 220-250 | 800-1000 | ||

Ligne de granule

Le système d'extrusion et de granulés à vis à vis à une seule vis est un système spécialisé et fiable, adapté au travail de recyclage et de repellerie de la ferraille en plastique rigide. Il combine la fonction de la plastification et de la tarding à une étape et est idéale pour les regroids ou les flocons de PE / PP / ABS / PS / HIPS / PC, etc.

Les productions finales produites par la ligne d'extrusion à une seule vis sont sous la forme de granulés / granules, peuvent directement mettre dans la ligne de production pour le soufflage de film, l'injection de plastiques de bonbons d'extrusion de tuyaux, etc.

Spirale

Des morceaux ou des flocons épais après broyés, transportés dans l'extrudeuse à vis unique par le chargeur à vis, puis, comprimer, plastiser dans l'extrudeuse et éliminer les volatils et l'humidité par système d'aspirateur, après filtrage à travers le système de filtration, pour se faire entendre dans des granules. Selon les différents diamètres de vis de la vis unique, la capacité typique peut couvrir de 100 kg / h à 1000 kg / h, le chargement de la puissance du moteur: 2,2 kW. Travailler en tuyaux à base de matériau en acier inoxydable, l'épaisseur intérieure du tuyau est de 2 mm, le diamètre du tuyau est de 102 mm.

Mangeur principal (volumétrique)

Il alimentera les matériaux dans l'extrudeuse. Il y a une vis d'agitation pour éviter le blocage du matériau au bas de la mangeoire. Nourrir la trémie avec indicateur de niveau.

Si vous souhaitez aggraver les matériaux, les mangeoires latérales sont facultatives.

Extrudeuse à vis unique

Notre extrudeuse à vis unique de conception unique se plastifiait doucement et homogénise les matériaux. Notre extrudeuse bi-métal a une grande résistante anti-corrosion, résistante à l'usure et longue durée de vie.

Zones de dégazage à double vide

Avec des zones de dégazage à double vide, des micro-molécules et des micro-molécules seront éliminés l'efficacité pour améliorer la qualité des granules, en particulier adapté aux matériaux imprimés lourds.

Changeur d'écran de type plaque

Le filtre de type plaque est fabriqué dans un type continu avec deux plaques de filtre. Il y a au moins un filtre qui fonctionne lorsque l'écran change.

Filtre de type de piston-stop

1.Un Changeur d'écran à double stade unique / piston régulier ou Plate à double plaque / piston à quatre stations peut être installé sur la tête de l'extrudeuse pour présenter des performances de filtration significatives.

2. durée de la durée d'écran, de la fréquence de changement d'écran inférieur: durée de vie du filtre long en raison de grandes zones de filtre.

3.

4. coût de fonctionnement peu faible.

Moule à sangle

Le moule à tige de traction est largement utilisé et les matières premières telles que PP, PE, ABS, PET, etc. peuvent être appliquées économiquement et économiquement

Réservoir de refroidissement de la ligne de granulation en plastique

1. Advanced Dishing Vibration Take Peiging avec la déshydratation centrifuge de type horizontal présente des pastilles séchées à haute performance et une consommation d'énergie plus faible.

2. Assemblez les tamis: les tamis sont installés et fixés par des vis au lieu de souder, vous pouvez donc changer facilement les tamis à l'avenir.

Système de ventilateur de refroidissement de la ligne de granulation en plastique

Utilisé pour éliminer l'humidité du plastiquecroisillons

Système de coupe de la ligne de granulation en plastique

Utilisé pour couper les bandes en plastique en particules

Écran vibrant

Utilisé pour séparer la taille des particules en plastique